Competence Center 3D-Manufacturing

Ihr Komplettdienstleister für präzise

3D-Metalldruck-Bauteile

Bei uns bekommen Sie alles aus einer Hand und das mµhelos präzise: Von der technischen Beratung über das (Re-)Design inkl. Topologieoptimierung und FEM-Analyse bis zum präzisen 3D-Metalldruck-Bauteil.

Die additive Fertigungsmethode macht die Herstellung sehr komplexer Geometrien kosteneffizient, flexibel und schnell. Bei absoluter Designfreiheit hochpräziser Strukturen, mit effizienter Nutzung der Metalle für einen unkomplizierten und beschleunigten Entwicklungsprozess. Damit einhergehend sind sehr hohe Material- und Gewichtseinsparungen möglich.

Das Competence Center 3D-Manufacturing, bestehend aus der Kooperation der beiden Würth-Tochterfirmen

ARNOLD UMFORMTECHNIK GmbH & Co. KG und

Werkzeugtechnik Niederstetten GmbH & Co. KG, ist Ihr zuverlässiger Komplettdienstleister im Bereich 3D-Metalldruck.

Diverse Nachbearbeitungs- und Veredelungsmöglichkeiten inkl. der Qualitätssicherung machen unser Leistungsspektrum komplett.

Wir freuen uns auf Ihre herausfordernden Projekte!

Selective Laser Melting

(SLM-Verfahren)

Das selektive Laserschmelzen ist ein additives Fertigungsverfahren, bei dem metallische Werkstoffe in Pulverform verwendet werden. Dabei wird eine dünne Schicht des Metallpulvers auf einer Grundplatte gleichmäßig verteilt und mit einem Laserstrahl punktuell aufgeschmolzen. Die aufgeschmolzenen Bereiche erstarren zu einer festen Schicht, die die Kontur des gewünschten Bauteils abbildet. Anschließend wird die Grundplatte um eine Schichtdicke abgesenkt und der Vorgang wird mit einer neuen Schicht Metallpulver wiederholt bis das Bauteil vollständig aufgebaut ist. Nach dem Abschluss des Prozesses wird das Bauteil vom restlichen Pulver getrennt und gegebenenfalls nachbearbeitet.

DMP Factory 350

Der 3D-Metalldrucker mit höchster Präzision, hohem Durchsatz und integriertem Werkstoffmanagement

– Bauraum 275 x 275 x 420 mm³

– sauerstoffarme Atmosphäre (≤ 25 ppm)

– doppelseitige Beschichtung

– Schichtdicke 30 µm und 60 µm

– Condition Monitoring

– 500 W Faserlaser

TruPrint 2000

Höchste Qualität, robuste Prozesse und hohe Produktivität. Wirtschaftlicher 3D-Metalldrucker in Premiumqualität.

– Bauraum Ø 200 mm x 200 mm Höhe

– einseitige Beschichtung

– Schichtdicke 20 µm und 40 µm

– 55 μm Strahldurchmesser

– Melt Pool Monitoring

– 300 W Trumpf Faserlaser

– 2 Metalldrucker im Einsatz

Entdecken Sie die Zukunft der Metalladditiven Fertigung mit 3D-Manufacturing, der Schlüssel für Präzision und Effizienz. Zuverlässig und leistungsstark – unsere innovativen 3D-Metalldrucker ermöglichen die Produktion hochkomplexer Bauteile. Mit großzügigen Bauplatten bieten wir größtmögliche Flexibilität für unterschiedlichste Anwendungen.

Die 3D-Metalldrucker beeindrucken durch ihre fortschrittliche

Laser-Technologie, die präzise Schichtung, einer exzellenten Materialausnutzung durch ein integriertes Werkstoffmanagement und steigern somit die Produktivität. Die 3D-Metalldrucker unterstützen eine Vielzahl von Metallpulvern, so dass Sie die beste Legierung für Ihre spezifischen Bedürfnisse auswählen können. Geeignet für die Herstellung von Prototypen, funktionale Teile sowie komplexe Baugruppen.

Anwendungen

Professionelles Post-Processing

mit Erodieranlage & Nacharbeitsstation

CUT AM 500

Trennen von AM-Teilen durch Drahterodieren

GF Machining Solutions

M1 Basic

Glätten und Polieren von Bauteilen

aus Metall oder Kunststoff

AM Solution

postprocess

Eingehauster Arbeitsraum mit elektr.

u. pneumatischen Werkzeugen

joke ENESKA

UNSERE PROZESSKETTE – MµHELOS PRÄZISE!

Wir bieten Ihnen eine durchgängige Prozesskette: Von der Beratung und Konstruktion über die Additive Fertigung inklusiver diverser Nachbearbeitungs- und Veredelungsmöglichkeiten bis zum fertigen 3D-Metalldruck-Bauteil.

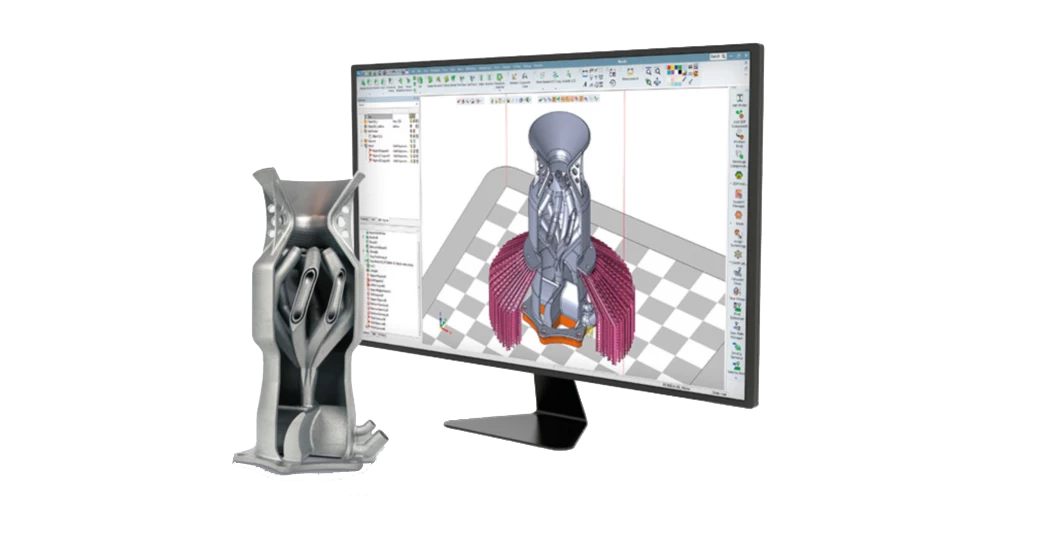

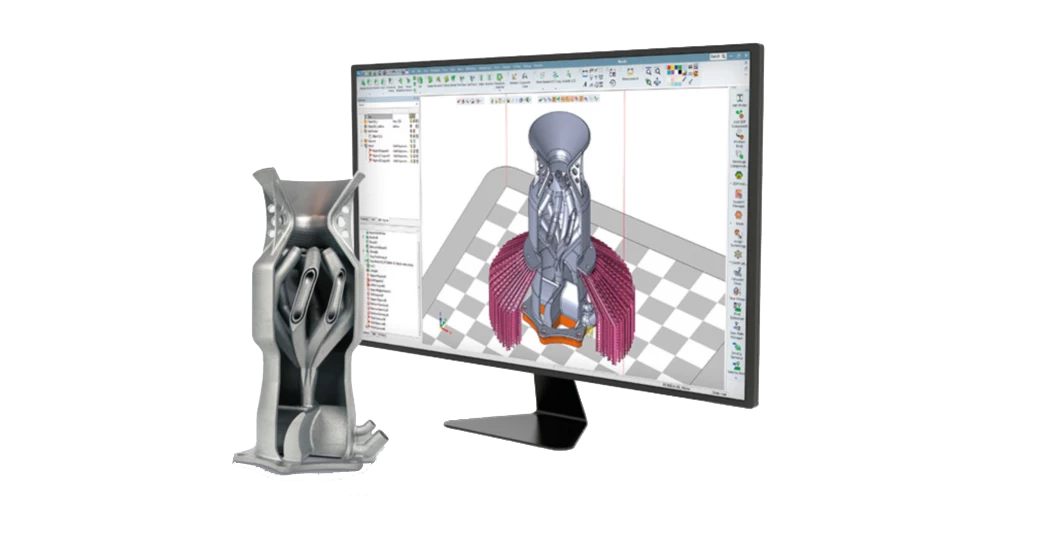

- Design inkl. FEM-Analyse

Design (Re-) inkl. FEM-Analyse

Neu-Design

Optimierung vorhandener Teile

Re-Design

Konstruktion von Entwicklungsteilen

Prüfung auf Druckfähigkeit der zur Verfügung gestellten Kundendaten

Betrachtung Funktionalität Bauteil, Bauraum und Umfeld

Optimierung von Bauteilen hinsichtlich Gewicht und Festigkeit mit der FEM

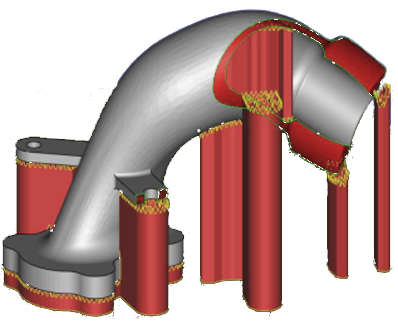

Positionierung auf Bauplatte für optimales Ergebnis und Eigenschaften nach Druck (Spannung, Winkel, Support-Strukturen, etc.)

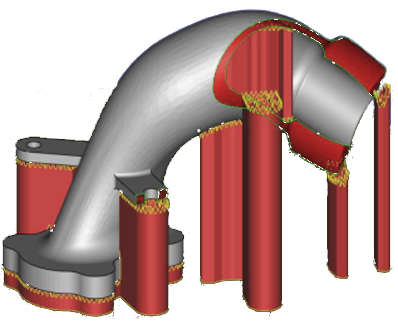

- Additive Fertigung

Additive Fertigung

1. Rüstung der LM-Anlage mit definiertem Material

2. Vorbereitung der Bauplatte

3. Kalibrierung des Beschichtungssystems und Einspielung der angefertigten CAD-Daten

4. Konfiguration der Programmparameter (Schmelzbad Überwachungsprogramm)

5. Produktion durch Laserschmelzen

- Wärmebehandlung

Wärmebehandlung

Die Wärmebehandlung von 3D-gedruckten Metallbauteilen ist ein wichtiger Prozess, um die Qualität und Leistung der Teile zu optimieren. Sie kann verschiedene Methoden umfassen, die je nach Material, Technologie und Zielsetzung variieren (Sintern, Glühen, Aushärten und heißisostatisches Pressen).

Die Wahl des verwendeten Verfahrens hängt von Ergebniszielen, Material und Drucktechnologie ab. Nach dem 3D-Metalldruck reduziert die Wärmebehandlung innere Spannungen und verbessert die mechanischen Eigenschaften.

Spezielle Geräte ermöglichen präzise Behandlungsweisen in der additiven Fertigung.

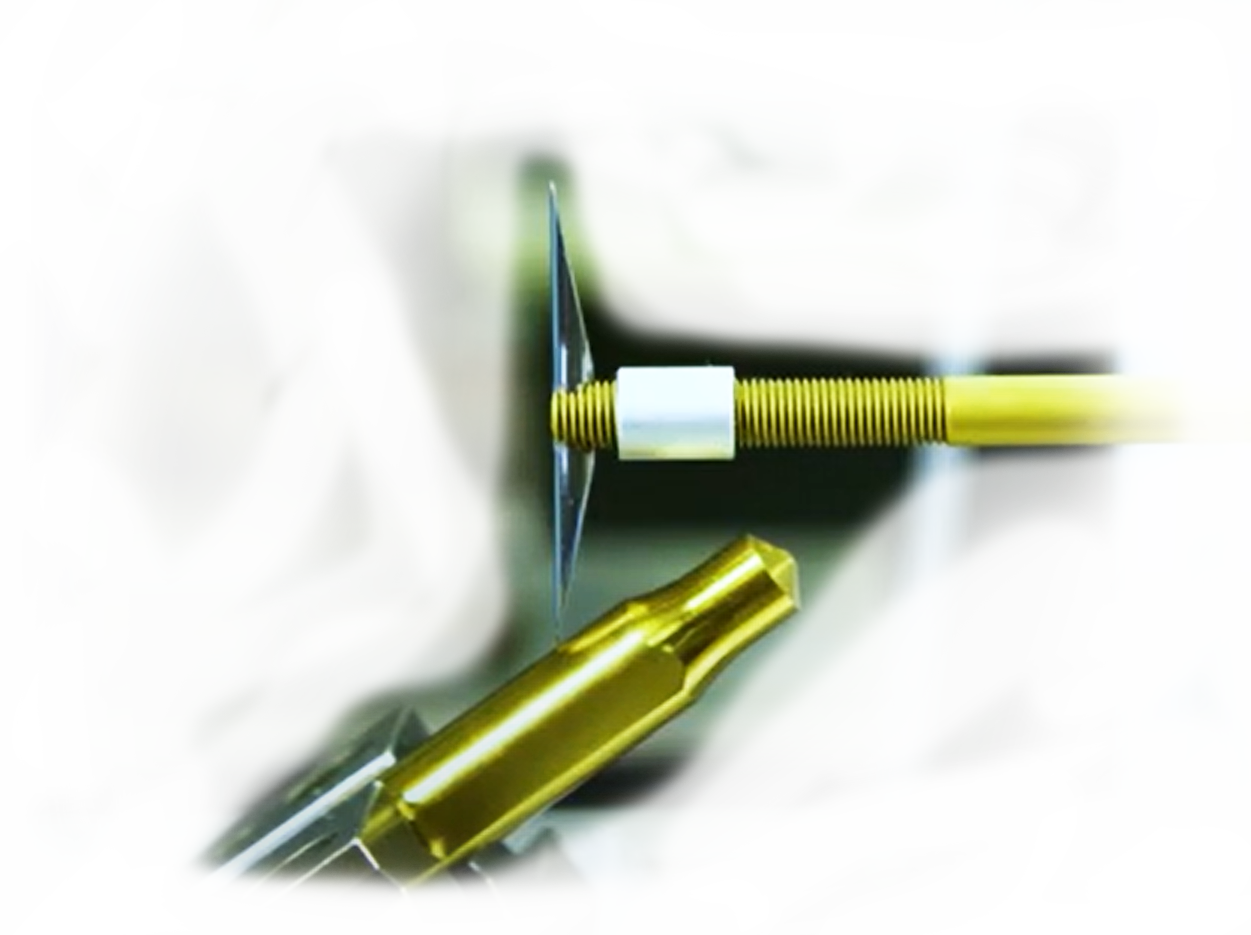

- Nachbearbeitung / Veredelung

Nachbearbeitung/ Veredelung

Nachschneiden von Gewinden

Nachbearbeitung der Funktionsflächen durch z.B. Fräsen, Drehen, Schleifen, Erodieren, PECM

Strömungs-, Ultraschallpolieren

Beschichtung

AERO LAP-Verfahren

Hirtisieren

Kundenspezifische Laserbeschriftung

Montage von Baugruppen

- Qualitätssicherung

Qualitätssicherung

1. Schichtdickenkontrolle: Messung mit einem Laser oder einer Ultraschallsonde, um die Einhaltung der Spezifikationen zu überprüfen.

2. Rissprüfung und Porositätskontrolle: Risse und Poren werden mit einer Röntgen- oder Wirbelstromprüfung erkannt, Gewährleistung der Festigkeit und Dichtigkeit.

3. Maßgenauigkeit und Oberflächenqualität: Maße und Oberflächenrauheit werden mit einem Koordinatenmessgerät oder einem optischen Scanner überprüft.

4. Materialanalyse: Die Materialzusammensetzung und mechanischen Eigenschaften werden mit einer Spektroskopie bzw. Zugprüfung analysiert

- Design inkl. FEM-Analyse

Design (Re-) inkl. FEM-Analyse

Neu-Design

Optimierung vorhandener Teile

Re-Design

Konstruktion von Entwicklungsteilen

Prüfung auf Druckfähigkeit der zur Verfügung gestellten Kundendaten

Betrachtung Funktionalität Bauteil, Bauraum und Umfeld

Optimierung von Bauteilen hinsichtlich Gewicht und Festigkeit mit der FEM

Positionierung auf Bauplatte für optimales Ergebnis und Eigenschaften nach Druck (Spannung, Winkel, Support-Strukturen, etc.)

- Additive Fertigung

Additive Fertigung

1. Rüstung der LM-Anlage mit definiertem Material

2. Vorbereitung der Bauplatte

3. Kalibrierung des Beschichtungssystems und Einspielung der angefertigten CAD-Daten

4. Konfiguration der Programmparameter (Schmelzbad Überwachungsprogramm)

5. Produktion durch Laserschmelzen

- Wärmebehandlung

Wärmebehandlung

Die Wärmebehandlung von 3D-gedruckten Metallbauteilen ist ein wichtiger Prozess, um die Qualität und Leistung der Teile zu optimieren. Sie kann verschiedene Methoden umfassen, die je nach Material, Technologie und Zielsetzung variieren (Sintern, Glühen, Aushärten und heißisostatisches Pressen).

Die Wahl des verwendeten Verfahrens hängt von Ergebniszielen, Material und Drucktechnologie ab. Nach dem 3D-Metalldruck reduziert die Wärmebehandlung innere Spannungen und verbessert die mechanischen Eigenschaften.

Spezielle Geräte ermöglichen präzise Behandlungsweisen in der additiven Fertigung.

- Nachbearbeitung / Veredelung

Nachbearbeitung/ Veredelung

Nachschneiden von Gewinden

Nachbearbeitung der Funktionsflächen durch z.B. Fräsen, Drehen, Schleifen, Erodieren, PECM

Strömungs-, Ultraschallpolieren

Beschichtung

AERO LAP-Verfahren

Hirtisieren

Kundenspezifische Laserbeschriftung

Montage von Baugruppen

- Qualitätssicherung

Qualitätssicherung

1. Schichtdickenkontrolle: Messung mit einem Laser oder einer Ultraschallsonde, um die Einhaltung der Spezifikationen zu überprüfen.

2. Rissprüfung und Porositätskontrolle: Risse und Poren werden mit einer Röntgen- oder Wirbelstromprüfung erkannt, Gewährleistung der Festigkeit und Dichtigkeit.

3. Maßgenauigkeit und Oberflächenqualität: Maße und Oberflächenrauheit werden mit einem Koordinatenmessgerät oder einem optischen Scanner überprüft.

4. Materialanalyse: Die Materialzusammensetzung und mechanischen Eigenschaften werden mit einer Spektroskopie bzw. Zugprüfung analysiert

3D-Metalldruck

Vorteile

Nachhaltig

Da beim 3D-Metalldruck nur das benötigte Material beansprucht wird, kann der Materialverbrauch im Gegensatz zu herkömmlichen Herstellungsverfahren verringert werden. Durch den geringeren Abfall und weniger Arbeitsschritte wird zudem der Energieverbrauch gesenkt, was die Umweltauswirkungen und den ökologischen Fußabdruck der Produktion reduziert. Insgesamt ist dieses Verfahren nicht nur nachhaltiger im Vergleich zu herkömmlichen Verfahren, sondern auch die Kosten sind geringer.

Innovativ

Mit dem 3D-Metalldruck können neue Materialen verwendet und kombiniert werden, die mit anderen Methoden nicht verfügbar oder kompatibel wären. Zudem ist die Erstellung sehr komplexer Geometrien möglich, welche mit anderen Techniken nicht produzierbar wären. Durch diesen innovativen Ansatz werden neue Wege für die Produktgestaltung,

-optimierung und -anwendung geschaffen.

Flexibel

Beim 3D-Metalldruck sind wir flexibel in der Gestaltung der Formen und können so auch komplexe Strukturen und Hohlräume herstellen, die die Leistung, Festigkeit und das Gewicht der Produkte verbessern. Zum Beispiel können von der Natur inspirierte bionische Strukturen gedruckt werden.

Individuell

Der 3D-Metalldruck ist ideal für die Herstellung von individuellen und maßgeschneiderten Produkten, die auf Ihre spezifischen Bedürfnisse zugeschnitten sind. Insbesondere bei Kleinserien und Prototypen ist der 3D-Metalldruck deutlich schneller als herkömmliche Verfahren und ermöglicht es so, Produkte schneller auf den Markt zu bringen. Dies verbessert die Wettbewerbsfähigkeit und steigert die Kundenzufriedenheit.

Ansprechpartner

Die Profis für 3D-Metalldruck

Corinna Walz

Application & Technology Engineer

Fachingenieurin Additive Fertigung (VDI)

Phone +49 7947 821-2823

Mobile +49 1511 0172517

Markus Beck

Technical Sales

Fachexperte Additive Fertigung (VDI)

Phone +49 7932 9120-35

Mobile +49 171 1283371